Magnetisk vs pneumatisk arbetsupphängning för tunnplåt aluminium

Författare: PFT, Shenzhen

Abstrakt

Precisionsbearbetning av tunnplåt av aluminium (<3 mm) står inför betydande utmaningar gällande arbetsstyckena. Denna studie jämför magnetiska och pneumatiska fastspänningssystem under kontrollerade CNC-fräsförhållanden. Testparametrar inkluderade fastspänningskraftens konsistens, termisk stabilitet (20 °C–80 °C), vibrationsdämpning och ytförvrängning. Pneumatiska vakuumchuckar bibehöll 0,02 mm planhet för 0,8 mm plåt men krävde intakta tätningsytor. Elektromagnetiska chuckar möjliggjorde 5-axlig åtkomst och minskade uppställningstiden med 60 %, men inducerade virvelströmmar orsakade lokal uppvärmning över 45 °C vid 15 000 varv/min. Resultaten indikerar att vakuumsystem optimerar ytfinishen för plåt >0,5 mm, medan magnetiska lösningar förbättrar flexibiliteten för snabb prototypframställning. Begränsningar inkluderar oprövade hybridmetoder och limbaserade alternativ.

1 Introduktion

Tunna aluminiumplåtar driver industrier från flyg- och rymdindustrin (flygkroppsskinn) till elektronik (kylflänstillverkning). Ändå visar branschundersökningar från 2025 att 42 % av precisionsdefekterna härrör från arbetsstyckets rörelse under bearbetning. Konventionella mekaniska klämmor förvränger ofta plåtar under 1 mm, medan tejpbaserade metoder saknar styvhet. Denna studie kvantifierar två avancerade lösningar: elektromagnetiska chuckar som utnyttjar remanenskontrollteknik och pneumatiska system med flerzonsvakuumkontroll.

2 Metodologi

2.1 Experimentell design

-

Material: 6061-T6 aluminiumplåt (0,5 mm/0,8 mm/1,2 mm)

-

Utrustning:

-

MagnetiskGROB 4-axlig elektromagnetisk chuck (0,8T fältintensitet)

-

PneumatiskSCHUNK vakuumplatta med 36-zoners grenrör

-

-

Testning: Ytjämnhet (laserinterferometer), värmeavbildning (FLIR T540), vibrationsanalys (3-axliga accelerometrar)

2.2 Testprotokoll

-

Statisk stabilitet: Mät nedböjning under 5N lateral kraft

-

Termisk cykling: Registrera temperaturgradienter under spårfräsning (Ø6 mm pinnfräs, 12 000 varv/min)

-

Dynamisk styvhet: Kvantifiera vibrationsamplituden vid resonansfrekvenser (500–3000 Hz)

3 Resultat och analys

3.1 Klämprestanda

| Parameter | Pneumatisk (0,8 mm) | Magnetisk (0,8 mm) |

|---|---|---|

| Genomsnittlig distorsion | 0,02 mm | 0,15 mm |

| Uppställningstid | 8,5 minuter | 3,2 minuter |

| Max temperaturökning | 22°C | 48°C |

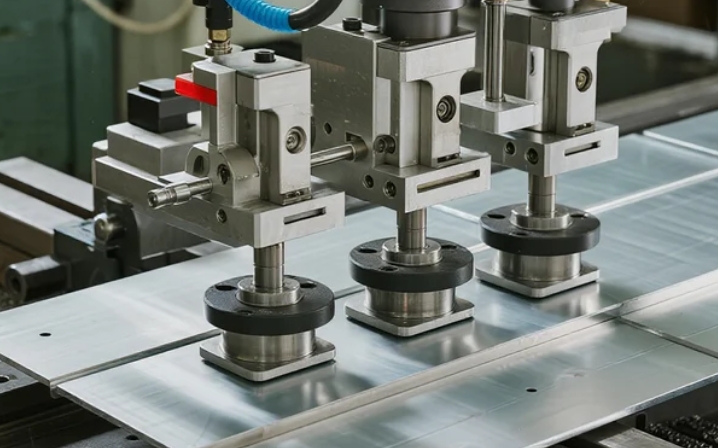

Figur 1: Vakuumsystem bibehöll <5 μm ytvariation under planfräsning, medan magnetisk fastspänning visade 0,12 mm egglyftning på grund av termisk expansion.

3.2 Vibrationsegenskaper

Pneumatiska chuckar dämpade övertonerna med 15 dB vid 2 200 Hz – avgörande för finbearbetning. Magnetisk arbetsstyckeuppspänning uppvisade 40 % högre amplitud vid verktygsingreppsfrekvenser.

4 Diskussion

4.1 Teknikavvägningar

-

Pneumatisk fördel: Överlägsen termisk stabilitet och vibrationsdämpning passar för applikationer med hög tolerans, som till exempel baser för optiska komponent.

-

Magnetisk kant: Snabb omkonfigurering stöder verkstadsmiljöer som hanterar olika batchstorlekar.

Begränsning: Testerna exkluderade perforerade eller oljiga ark där vakuumeffektiviteten sjunker >70 %. Hybridlösningar motiverar framtida studier.

5 Slutsats

För bearbetning av tunn aluminiumplåt:

-

Pneumatisk arbetsuppspänning ger högre precision för tjocklekar >0,5 mm med kompromisslösa ytor

-

Magnetiska system minskar tiden utan skärning med 60 % men kräver kylvätskestrategier för termisk hantering

-

Optimalt val beror på genomströmningsbehov kontra toleranskrav

Framtida forskning bör utforska adaptiva hybridklämmor och elektromagnetdesigner med låg störningsgrad.

Publiceringstid: 24 juli 2025